Cemento

¿CÓMO SE PRODUCE EL CEMENTO?

La palabra “cemento” deriva de “caementum” en latín que significa astillas de piedra labrada y luego se comienza a utilizar en el significado de “aglomerante”.

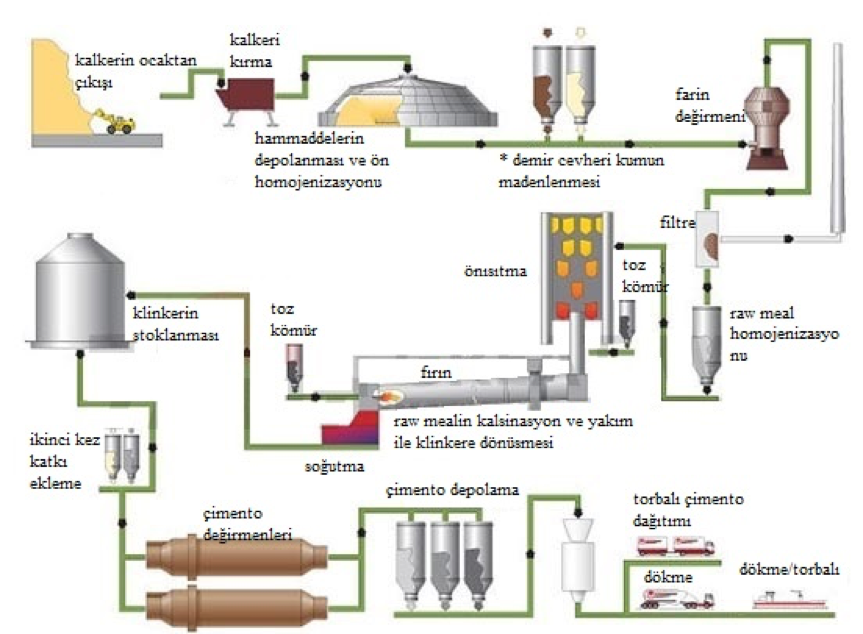

Como las materias primas, calizas, arcillas y margas se cargan a los vehículos en la zona de cantera. Las dimensiones de las materias primas traídas de la cantera se reducen a 25×25 milímetros en una trituradora de mandíbula equipada con una unidad de desempolvado. Las materias primas trituradas se almacenan por tipos. Los polvos se recuperan mediante filtros de bolsas en los puntos de transferencia. Estas materias primas se muelen y se convierten en la harina de crudo.

Los principales componentes de la harina de crudo, que es una mezcla minuciosamente proporcionada de materias primas de cemento, son la cal y el sílice. La cal se incluye a través de rocas que contienen carbonato de calcio, como la caliza o la marga. Por otro lado, el componente principal del sílice es la arcilla. A continuación siguen la alúmina y el óxido de hierro. También existen otros materiales como magnesio y óxidos alcalinos de menor cantidad. Después de ser ponderado en el silo, la harina de crudo se suministra a una torre de precalentamiento compuesto por ciclones. La materia prima se calienta de 30°C a 1000°C y se calcina en un 90%. Es un sistema totalmente cerrado y no emite ningúna sustancia contaminante.

Mientras la harina de crudo se seca en el horno, los óxidos contenidos en la materia prima se liberan y luego crean nuevos compuestos entre sí cuando la temperatura aumenta. La harina de crudo que sale del precalentador se seca en el horno rotatorio a 1500°C, y para la calcinación se granula. Esta operación se realiza en molinos verticales o de bolas. La producción se llama escoria. Saliendo del horno a 1300°C, la escoria se enfría hasta que su temperatura desciende a 100°C. Durante la molienda, se introduce agua a presión en el molino para evitar el aumento de temperatura. Luego, esa escoria se recoge en la chimenea de la sala de calderas.

La escoria que sale del enfriador se considera un producto intermedio en la producción de cemento. El cemento se obtiene moliendo la escoria con una cierta cantidad de sulfato de calcio. En la molienda de escoria y yeso se utilizan principalmente molinos de bolas. Los molinos cilíndricos de acero que tienen un diámetro de aproximadamente 3 m, tienen cámaras llenas de bolas trituradoras de acero hasta un tercio volumen. Mientras el cilindro gira, las bolas chocan contra los granos de escoria y los trituran. En la última cámara se obtiene la fineza deseada. Durante la molienda, se agrega a escoria 3-5% de sulfato de calcio por peso. Esa operación es obligatoria para controlar las reacciones químicas y el proceso de endurecimiento del cemento cuando se mezcla con agua y ese producto se lleva a silos.

1. Cemento en Sacos: El cemento se mete en sacos compuestos por tres capas de papel Kraft o PP (polipropileno). Esas bolsas son para 50 kilogramos de cemento en nuestro país como en muchos otros. Sin embargo, en algunas países también se utilizan bolsas de 25 kilogramos o de 42,5 kilogramos (94 libras). En exportación se utilizan bolsas grandes de 1,5 m/ton a granel.

2. Cemento a Granel: El cemento se carga directamente a camiones cisternas especiales (silobas) desde el silo y se envía a plantas de hormigón en premezclado o en obras de construcción.

El cemento se produce sobre la base de normas específicas. El consejo técnico TC 51 del Comité Europeo de Normalización comienza a preparar las normas de cemento que se aplican en la mayoría de los países europeos en 1973. Teniendo en cuenta que se estaba utilizando una gran cantidad de tipos de cemento de conformidad con las normas locales en diferentes países europeos, el comité incluye un gran número de tipos de cemento en la norma EN 197-1 que se preparado por cementos de uso general. Esa norma europea que se acepta directamente como la norma turca, reemplaza a los cementos turcos de uso general.

En TS EN 197-1, los nuevos cementos de uso general se llaman “CEM Cemento”.

CEM Cemento significa el cemento cuyo endurecimiento hidráulico se produce principalmente como resultado de la hidratación de los silicatos de calcio y debe contener un mínimo del 50% de CaO y SiO2 reactivo en masa. Está compuesto por escoria de cemento portland, sulfato de calcio y diferentes aditivos minerales.

Según la norma, CEM Cementos se dividen en 5 tipos principales que contienen 27 subtipos.

CEM I: En este grupo, el resultado de la molienda de escoria solo con sulfato de calcio y el máximo del 0-5% de aditivos minerales en masa como el menor componente, se obtiene el cemento de portland.

CEM II: En este grupo, la cantidad de aditivos minerales es del 6-35%. Dependiendo del tipo de aditivo, los cementos de este grupo se llaman Escoria Portland, Portland Puzolánico, etc.

CEM III: Este grupo incluye cementos de escoria de alto horno. La cantidad de aditivos es 36-95%.

CEM IV: Este grupo incluye los cementos Puzolánicos. Este cemento no se utiliza escoria ni caliza como aditivo. La tasa de aditivos varía entre 11% y 55 % junto con aditivos de puzolana y cenizas volantes.

CEM V: Este grupo incluye cementos compuestos. Tanto la escoria (18-50%) como la puzolana y las cenizas volantes (18-50%) se agregan a los cementos cambiando sus cantidades dentro de los límites especificados. Su cantidad se ajustan para que la tasa de escoria se mantenga entre el 20% y el 64%.

Además, hay 5 tipos de cemento más que se producen para uso exclusivo gracias a los aditivos minerales que se agregan durante la producción de escoria o posteriormente y que se incluyen en TS EN 197-1. Estos son:

Los Cementos Resistentes a Sulfato: Se obtiene escoria con una cantidad limitada de aluminato tricálcico (máx. 5%) que moliendo con sulfato de calcio.

El Cemento Portland Blanco: Se ontiene como una escoria blanco producido mediante horneado la arcilla de calidad especial y piedra caliza junto con una cierta cantidad de sulfato de calcio.

Cemento Mortar: Es un aglutinante hidráulico finamente molido que contiene escoria de cemento Portland necesario para mejorar la resistencia. Permite preparar morteros aptos para el uso en trabajos de pared, enlucido y revestimiento mezclando solo arena y agua sin necesidad de ningún componente adicional.

Escoria de Alto Horno Añadida Baja Resistencia Inicial: Tienen una temperatura de hidratación limitada, adición de escoria de alto horno y baja resistencia inicial.

PRODUCTO – CEM I 52.5 R/N

NORMA – EN 197-1:2011

Tipo G cemento es un producto obteniendo uno o más tipos de sulfuro de calcio con la escoria portland como retardante. Se consiste principalmente calcio hidráulico.

Generalmente se usa en estructuras que requieren alta resistencia inicial, hormigones vertidos en climas fríos, estructuras prefabricadas, prácticas de moldeado en túneles, producción de los productos químicos para la construcción y obras de cimentación de hormigón.

También es adecuado para usar en agua de mar, que aporta resistencia a los iones de sulfato en áreas con una estructura mineralógica que contiene iones de cloruro.

PRODUCTO – CEM I 42.5 R

NORMAS – EN 197-1:2011

Cemento Portland; calizas, margas, arcillas, minerales de hierro, cenizas de pirita, bauxita, etc. En proporciones adecuadas de materias primas, molienda, horneado de escoria obtenido, cantidad de retardante (compuesto generalmente por un suelo con yeso), es el producto que gana solidez después de un cierto tiempo siendo mezclando con agua. En general, las estructuras que requieren alta resistencia, clima frío en hormigón vertido, estructuras prefabricadas, túneles, aplicaciones en moldes, productos químicos de construcción utilizados en la fabricación y aplicación de cimientos de hormigón.

PRODUCTO

CEM II / A-M (PL) 42,5 R

CEM II / B-M (P-L) 42,5 N

NORMAS

EN 197-1:2011

Se obtiene por moliendo una cierta cantidad de escoria de cemento Portland con minerales aditivos (ceniza volcánica) en proporciones CEM II/A-M (PL) 42,5 R (máx. 20%), CEM II/B-M (P-L) 42,5 N (máx. 30%) y de acuerdo con las normas respectivas con escariador (yeso) y gana resistencia al congelarse por un tiempo después de que se mezcla con agua.

Generalmente se utiliza en todas las prácticas donde se usan el cemento Portland. Su calor de hidratación es inferior al del cemento Portland. Es adecuado usarlo en obras de hormigón en áreas agresivos que contengan iones como sulfuro y/o cloruro.

PRODUCTO

CEM IV/B (P) 32.5 R/N

NORMAS

EN 197-1:2011

Se obtiene por moliendo una cierta cantidad de escoria de cemento Portland con minerales (pozzuolana) en proporciones (máx. 55%) de acuerdo con las normas respectivas con escariador (yeso) y gana resistencia al congelarse por un tiempo después de que se mezcla con agua.

Se gana resistencia más tarde del cemento Portland (CEM I 42,5 y CEM I 52,5 N) y el cemento puzolánico Portland (CEM II/A-P 42,5 R). La tasa de agua/cemento también son relativamente más altas. Es más resistente a la reacción álcali-árido y los factores químicos externos. Se utiliza normalmente en trabajos de reparacón en construcciones, enlucidos y producción de productos químicos para la construcción.

PRODUCTO

SRC 42.5 R (EL CEMENTO RESISTENTE AL SULFATO)

NORMAS

EN 197-1:2011/TS 10157

SRC 42,5 R es un producto que se obtiene por molienda de escoria, mezclando materias primas como caliza, marga, arcilla, mineral de hierro, ceniza de pirita, bauxita, etc. En proporciones adecuadas, moliéndolar e hirviéndolas con una cantidad de escariador (mayormente yeso) y mezclándolo con agua que gana resistencia al congelarse por un tiempo determinado.

Puede utilizarse mayormente en áreas donde se usan cementos Portland normal y también es adecuado para usar en áreas expuestas a agua sulfatada como construcciones de presas, túneles, construcciones portuarias, canales de riego, productos químicos como la cantidad de C3A es inferior al 5%.

PRODUCTO

EL CEMENTO DE POZO PETROLÍFERO DE CLASE G, TIPO DE MSR Y HSR

NORMAS

API SPEC Q1 Y API SPEC 10 A

El cemento de tipo G es un producto que se obtiene de escoria del cemento Portland moliendo con uno o más tipos de sulfato de calcio como retardante. Se compone principalmente de silicatos de calcio hidráulicos. En la producción de cemento para pozos tipo G, no se debe utilizar aditivos más que la escoria y el sulfato de calcio. Este tipo de cemento está destinado principalmente al cemento de pozos. El cemento de pozos tiene diferentes tipos como resistencia media a los sulfatos (MSR) y alta resistencia a los sulfatos (HSR).

PRODUCTOS

Escoria de huella

Escoria del cemento Portland resistente a los sulfatos

Escoria bajo en álcali

Tipo de Cemento ASTM I/II ASTM C150

En caso de las demandas especiales, estos tipos de cemento mencionados anteriormente pueden exportarse con cromo reducido de acuerdo con la Directiva 2003/53/CE de la Comisión Europea.